中宏网记者走访南京新浙数字控制机床:蜗居小厂房也能大“智”造

发布时间: 2024-04-25 08:17:42作者: 鼎博手机版app

编者按:制造业是立国之本、强国之基。国家“十四五”规划把“快速推进制造强国、质量强国建设”放在了很重要的地位,提出在“推动制造业优化升级”过程中,深入实施人机一体化智能系统和绿色制造工程,发展服务型制造新模式,推动制造业高端化智能化绿色化。而且要“建设智能制造示范工厂,完善智能制造标准体系”。

南京作为中国先进制造业10强城市,拥有众多脚踏实地又积极创新的制造强企,也拥有很多怀揣梦想又敢想敢干的明日之星。

从今天起,中宏网江苏将联合嘉网智造网开展“创新名城 智造赋能”专题报道活动,集中报道南京的智能智造创新企业典型。由小见大,见证中国制造企业的自强腾飞。

中宏网江苏7月7日电(记者 曹小锋)若不是亲眼所见,记者很难想象,在一个占地不到30亩、且有三家不同企业共用的厂区里,一家数控机床厂仅“蜗居”于其中一个陈旧的厂房,便在去年一举创造了1.2亿的产值。

它是南京新浙数控机床有限公司(以下简称“南京新浙”),靠着默默的实干,在装备制造业正迅速壮大着自己的品牌空间,并一举确定了南京加工中心机床行业的“老大”位置。它也用务实的经历,证明中国制造在工业4.0时代的大有可为。

距离南京市区一个小时车程的六合区雄州街道,云集了70多家数字控制机床产业链上下游企业。这里有一个响亮的名字——“南京数字控制机床产业园”。而在一个背街的非主干道边,有一家很不起眼又有些陈旧的工厂,门口的厂牌上并列写着“南京新浙数控机床有限公司”“南京速锋数控技术有限公司”。厂牌前面竖着两个招聘启事,都是“南京新浙”的招工信息,显得特别抢眼。

厂区里有三座并排的老式厂房,除了最里面的一个属于“南京新浙”,其他分别属于另一家机床厂(并非南京速锋)和一家快递公司,三家至多有点邻居关系。厂区大门旁的一个二层老式办公房,是三家企业共用的办公区域。在二楼一侧的最里间,记者日前见到了南京新浙的老总张永灿。

花白头发的他正坐在办公桌前不停地打电话,从零星的对话中能听出,新浙刚刚中了一个在行业里比较瞩目的标,可是他却高兴不起来,直说并不想中,“因为实在忙不过来。”

采访就从这个令人好奇的中标开始,原来发标的是中国重汽集团,因为在前面的合作中对南京新浙相当满意,所以鼓动他们投标,但新浙却有点幸福的烦恼。

“现在我们最大的问题,是产能跟不上。”张永灿发愁地和记者说。他说的问题,有一部分来源于厂房的限制和人员的不足。因为厂房实在太小,仅有不到10000m²的地方限制了企业扩大产能和招收更多的技术工人。

但令他意外的是,当六合区政府雄州街道知道了南京新浙的需求后,迅速给予了关注并答应单独供应30亩地作为他们的厂区,用行动让南京新浙感受到六合区营商环境的不断优化。

“如果产能跟上,我们预计今年产值能达到2.2亿(今年上半年已完成1个亿),明年我们争取3.5亿,后年做到5个亿。”

事实上,为了占稳市场,张永灿也早做好了“两条腿走路”的准备,另外成立的“南京速锋数控技术有限公司”(以下简称“南京速锋”),和南京新浙一样,也是以专业数控机床精密加工和精密机床装配、智能产线产业为业务模块,仅仅是相互搭配,互为补充。当然,“南京速锋”的厂址只能在产业园另寻他地,这倒无形中达到了为“南京新浙”拓展规模的目的。

两家公司在工厂大门的背景墙上是“好兄弟”,现实中又被无情地分隔两地,多少让人感觉有些滑稽,也让人产生联想:一个为厂房还在“打游击”的公司,质量能过硬吗?

厂房一侧的门头上,“没有了品质 就没有了尊严”几个大字显得格外醒目,似乎无声地诉说着南京新浙的坚守。

采访中,张永灿拿来几个用于德国MAN发动机(应用于重型卡车上)的“凸轮轴轴承盖”配件,分别是毛坯、半加工和加工成型后的样品。记者仔仔细细地观察,发现成品除了比毛坯加工光亮外,就是在轴盖光亮平面上分别多出来两个对称凸起的装配销子。

通过给中国重型汽车集团专门研制的新型销子装配机床产线,“凸轮轴轴承盖”配件从毛坯、标识、加工、装配、检测、监控、入库以及数据收集、统计都达到了人机一体化智能系统的标准水平。

据悉,“凸轮轴轴承盖”配件对装配销子间的间距要求精度极高。之前人工装配这些销子会产生误差,一旦质量不达标,就会导致凸轮轴轴承盖在后续生产、安装中出现销子松动、掉落、拔不出来等情况,致使严重影响自动化生产线稳定性,甚至不能够实现自动化装配。更为严重的是,不达标的主轴轴承盖安装进发动机后,还会导致发动机磨损加剧。

意外的是,南京新浙自从接手配件生产以来,竟然一举将产品的合格率从之前的46%提升到了现在的100%,相比同质量进口配件,成本却大幅度的降低。这样的成果,中国重汽自然相当满意,也让掌握独门技术的南京新浙在业内名声大振。

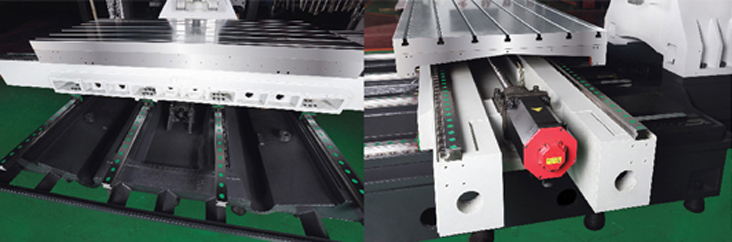

走进厂房,随处可见块头巨大,正在装配的机床产品,让厂房显得不堪拥挤。一些已经完工的机床,则放在厂房的外墙边,等待装车。据悉,南京新浙的主打产品是立式加工中心和卧式加工中心两大类主流产品,其中,后者为目前企业的重点发展方向。

客户的满意,让南京新浙的产品需求量慢慢的变大。公司过去的主要客群集中在南京到宁波的长三角一带地区,但随着在业界名气慢慢的变大,客群已逐渐拓展到山东、山西、河北等全国各地。

疫情发生以来,很多行业遭受到很大的冲击。但张永灿却颇有底气地说:“疫情对我们绝对没影响。”据了解,南京新浙现在一个月的产能是十几台卧式加工机床,今年的预期目标是100台。这样的销售业绩,在不少人看来已确定进入了卧式加工机床的全国销售前五名,但张永灿微微一笑说:“只能算前十吧。明年计划是200台,后年是300台,到后年前五应该没问题。”

产能扩大固然很好,但张永灿在高兴中带着一丝隐忧,因为这些机床都是按照每个客户不同需求定制的个性化产品。无法进入产线,进行规模化的生产,带来了企业成本的增加、人员的不稳定。“将来我们的产品在努力看齐日本、德国,但市场占有率差距不少。”

业界曾有一些有影响力的人说,今后的制造一定要朝着个性化的方向发展,与关于工业4.0的描述的场景一致。但享受着个性化生产带来的红利,南京新浙数控机床有限公司(以下简称“南京新浙”)却有更多的考虑。

采访中,张永灿孜孜以求的是改变目前的生产现状,个性化生产之前先进行个性化的规模生产,即产品模块化,不需要新的生产线,用模块化的部件就能制造适用于不一样的需求的产品。这多少让记者有些意外。

国家在“十四五”规划中提出要“推动制造业优化升级”,深入实施智能制造和绿色制造工程,发展服务型制造新模式,推动制造业高端化智能化绿色化。推动包括高端数字控制机床在内的产业创新发展。对此,张永灿敏感地看到人机一体化智能系统的大有可为,而机床作为装备制造业人机一体化智能系统的工作母机,更是拥有广阔的发展空间。

但是,在他看来,国内的机械制造企业由于底子不好,技术积累普遍比较薄弱,导致智能化发展之路的成本相对过高。从南京新浙自身来说,企业的三个大股东都是数字控制机床专家,从始至终坚持数字控制机床研发制造三十多年,为客户开发出各类自动化数控专机和生产线,在取得不少成绩的同时,也积累了大量的产品技术和经验。行业背景和自身特点相结合,他有了公司发展的清晰思路:“毕竟企业是要盈利的。我觉得,可以集中精力进行个性化产品规模化的生产,把产品做精。泛不如精,相比专注于做某类型产品,企业投入精力于某种特定零件的加工设施和我们的强项卧式加工中心产品,提高市场的竞争力,也许是更好的选择。”

话是这么说,但对于国内不少制造企业来说,要想向智能制造方向发力,工业软件却是一大掣肘。据悉,目前大部分成熟的工业软件(如CAD、CAM等)都来自国外,使用费昂贵,且受制于人。国内的工业软件现在也开发了不少,但由于基础发展薄弱,相比成熟的国外软件,在效率上整体仍逊色不少。

偏偏这两年由于国际形势的变化,西方国家在软件应用上对中国企业加大了封锁力度。南京新浙就由于之前使用的国外软件无法及时供应,今年销售损失预估达到4000万元。

“我们的解决办法是:使用国产系统。”正因为看到了目前市场上的系统供应风险,张永灿说,南京新浙加大了软件研发的力度。“我们年年都会拿出当年营收的3%进行科研投入,和东南大学、南京理工大学、南京工程大学等多家大学都有科研合作。目前南京新浙自主知识产权的成果有几十项。今年,我们又与华中科技大学、国家数控系统工程中心进行合作,在六合成立数控系统应用工程中心。”

有软件研发的助力,南京新浙现在已开始按照张永灿设想的那样在“精密加工”上一展身手。在厂房走访的时候,记者看到车间已经腾出差不多1/5的地方,工人们正在安装大大小小的机床,建设机床零件精密加工生产线,“我们打算建一个自主的智能制造车间,专业做精密零件加工,大概还有两个月智能车间就可以投产了!”

采访接近尾声,恰好张永灿有事要搭记者的车出门。当车走过一个厂房联排、气派划一的机床公司时,张永灿用手指指,“十多年前,当我刚到南京时很羡慕人家的规模做得那么大!”

本文为澎湃号作者或机构在澎湃新闻上传并发布,仅代表该作者或机构观点,不代表澎湃新闻的观点或立场,澎湃新闻仅提供信息发布平台。申请澎湃号请用电脑访问。